- 技术文章

PVC制品技术资料大整合(精华)

2016-08-03 19:42:02 来源:舟山盈科塑料机械有限公司

一、PVC管材原料的选择和生产配方的比较

产PVC管材的原料主要是悬浮法聚合的聚氯乙烯树脂。

根据国家标准GB/T5761-93《悬浮法通用型聚氯乙烯树脂检验标准》规定,悬浮法PVC分为PVC-SGl到PVC-SG8八种树脂,其中数字越小,聚合度越大,分子量也越大,强度越高,但熔融流动越困难,加工也越困难。

我国悬浮法聚氯乙烯树脂的型号及相关参数

型号 聚合温度/℃ 粘数/(ml/g) K值 聚合度 参考用途 SG-1 48.2 154~144 77~75 1800~1650 高级电绝缘材料 SG-2 50.5 143~136 74~73 1650~1500 电绝缘材料,一般软制品 SG-3 53.0 135~127 72~71 1500~1350 电绝缘材料,农膜,塑料鞋 SG-4 56.5 126~119 70~69 1250~1150 薄膜,人造革,高强度硬管 SG-5 58.0 118~107 68~66 1100~1000 透明制品,硬管,型材 SG-6 61.8 106~96 64~63 950~850 唱片,透明片,硬板,焊条 SG-7 65.5 95~87 62~60 850~750 吹塑瓶,透明片,管件 SG-8 68.5 86~73 59~55 750~650 过氯乙烯树脂

具体选择时,做软制品时,一般使用PVC-SGl、PVC-SG2、PVC-SG3型,需要加人大量增塑剂。例如聚氯乙烯膜使用SG-2树脂,加入50~80份的增塑剂。而加工硬制品时,一般不加或很少量加入增塑剂,所以用PVC-SG4、VC-SG5、PVC-SG6、PVC-SG7、PVC-SG8型。如PVC硬管使用SG5树脂,硬质透明片使用SG6树脂、硬质发泡型材及管件使用SG7、SG8树脂。

生产PVC管材所用的树脂必须符合挤出加工的要求,本设计中选用SG5型号的PVC树脂可行。这种树脂一般要求K值为68左右,挥发物≤0.4%,同时对树脂的白度及杂质含量如黄、黑点及鱼眼等也有一定的要求。PVC树脂的堆密度对挤出工艺有一定的影响,生产时应视具体情况对工艺作相对的调整。

PVC-U管材生产配方

有机锡体系PVC-U管材配方

组分 配方1 配方2 组分 配方1 配方2 PVC S-65 100 100 钛白粉 1.5 1.0 有机锡稳定剂 0.2~0.4 0.2~0.4 石蜡 1.2 硬脂酸钙 0.5~0.8 0.8 ACR(加工改良剂) 0.4~0.8 聚乙烯蜡 0.3~0.6 ACR(抗冲击改性剂) 1.5~2.0 微晶蜡 0.6~1.0 C 0.005 碳酸钙 10~12 10~30

铅盐体系PVC-U管材配方

组分 配方1 配方2 配方3 配方4 配方5 PVC SG5 100 K=62-65 100 SG5 100 SG5 100 K=66 100 3PbO.PbSO4 5.0 1.0 5.5 4 1.8~2.5 硬脂酸铅 0.5 0.8 0.7 0.5 硬脂酸钙 0.5 0.4 1 0.8 硬脂酸钡 2 1 1.2 碳酸钙 5.0 10 5.0 硫酸钡 10 10 TiO2 1.0-1.5 1.0~1.2 石蜡 1 0.8 聚乙烯蜡 0.2 氧化聚乙烯蜡 0.15 硬脂酸 0.6 炭黑 0.05 0.05 颜料 适量 适量 适量

经过比较,在本设计中采用如下配方

本设计配方

PVC树脂 100 硬脂酸钡 1.2 CPE树脂 4 石蜡 0.4 3PbO.PbSO4 4 PE蜡 0.2 硬脂酸铅 2 轻质碳酸钙 40

二、PVC管材的生产工艺与分析

PVC塑料是一种多组分塑料,根据不同的用途可加入不同添加剂,因组分不同,PVC制品呈现不同的物理力学性能,针对不同场合应用。而PVC塑料管在塑料管中所占的比例较大。

PVC管材分硬软两种

RPVC管是将PVC树脂与稳定剂、润滑剂等助剂混合,经造粒后挤出机成型制得,也可采用粉料一次挤出成型。RPVC管耐化学腐蚀性与绝缘性好,主要输送各种流体,以及用作电线套管等。RPVC管易切割、焊接、粘接、加热可弯曲,因此安装使用非常方便。

SPVC管是由PVC树脂加入较大量增塑剂和一定量稳定剂,以及其他助剂,经造粒后挤出成型制造。SPVC管材具有优良的化学稳定性,卓越的电绝缘性和良好的柔软性和着色性,此种管常用来代替橡胶管,用以输送液体及腐蚀性介质,也用作电缆套管及电线绝缘管等。本文我们将详细讲诉RPVC的原料选择、工艺流程、工艺控制以及挤出管材常出现的缺陷及改进原因。

一、RPVC原料选择及配方

硬管生产中树脂应选用聚合度较低的SG-5型树脂,聚合度愈高,其物理力学性能及耐热性愈好,但树脂流动性差,给加工带来一定困难,所以一般选用黏度为(1.7~1.8)×10-3Pas的SG-5型树脂为宜。

硬管一般采用铅系稳定剂,其热稳定性好,常用三盐基性铅,但它本身润滑性较差,通常和润滑性好的铅、钡皂类并用。

加工硬管,润滑剂的选择和使用很重要,既要考虑内润滑降低分子间作用力,使熔体黏度下降有利成型,又要考虑外润滑,防止熔体与炽热的金属粘连,使制品表面光亮。

内润滑一般用金属皂类,外润滑用低熔点蜡。

填充剂主要用碳酸钙和钡(重晶石粉),碳酸钙使管材表面性能好,钡可改善成型性,使管材易定型,两者可降低成本,但用量过多会影响管材性能,压力管和耐腐蚀管*好不加或少加填充剂。

二、工艺流程

RPVC管的成型使用SG-5型PVC树脂,并加入稳定剂、润滑剂、填充剂、颜料等,这些原料经适当的处理后按配方进行捏合,若挤管采用单螺杆挤出机,还应将捏合后的粉料造成粒,再挤出成型;若采用双螺杆挤出机,可直接用粉料成型,RPVC管材工艺流程如图3-1所示。

另外,在生产中可与上述所示流程不同,即采取粉料直接挤出管材而不进行造粒,但应注意两点:

1)其一,粉料直接挤出成型*好采用双螺杆挤出机,因粉料与粒料相比,少了一次混合剪切塑化工序,故采用双螺杆挤出机可加强剪切塑化,达到预期效果;

2)其二,因粒料比粉料密实,受热及热的传导不良,故粉料的加工温度可比相应粒料的加工温度低10℃左右为宜。

三、工艺条件及控制

在生产过程中,由于PVC是热敏性材料,即使加入热稳定剂也只能是提高分解温度,延长稳定时间而不可能不出现分解,这就要求PVC的成型加工温度应严格控制。特别是RPVC,因其加工温度与分解温度很接近,往往因为温度控制不当造成分解现象。因此,挤出温度应根据配方、挤出机特性、机头结构、螺杆转速、测温点位置、测温仪器的误差及测温点深度等因素确定。

1、温度的控制

温度的控制是挤出操作中重要的控制因素。挤出成型所需的控制因素的温度是机筒温度、机径温度、口模温度。温度过低,塑化不良,管材外观无光泽,力学性能差,产品质量达不到要求:温度过高,物料会发生分解,产品变色等现象出现。

2、螺杆转速

螺杆转速提高,挤出量增加,从而可提高产量,但容易产生塑化不良的现象,造成管材内壁毛糙,强度下降,这时应调节机头压力,使产量、质量到达*佳。螺杆的温度控制影响到物料输送率、物料的塑化、熔融质量等。挤出管材需要通冷却水,降低螺杆温度,有利于提高塑化质量,螺杆通冷却水温度在50~70左右。

3、牵引速度

再挤出操作中牵引速度的调节很重要,物料经挤出熔融塑化,从机头连续挤出后被牵引,从而进入定型装置、冷却装置、牵引装置等,牵引速度应与挤出速度相匹配。一般在正常生产时,牵引速度应比管材的挤出速度快1%~10%左右。

4、压缩空气和压力

压缩空气能够将管材管材吹胀,使管材保持一定的圆度。要求压力应大小适当。压力过小,管材不圆,压力过大,芯模被冷却,管材内壁出现裂口,不光滑,管材质量下降。同时压力要求稳定,如压力忽大忽小,管材容易产生竹节现状。

5、定径装置、冷却装置的温度

挤出不同的塑料产品,采用不同的定径方式和冷却方式,冷却的介质可以是空气、水或其他类液体,需要控制温度,其温度主要与生产效率、产品内应力等有关。

四、挤出管材常出现的缺陷及改进原因不正常现象 产生原因 解决方法 表面无光泽 ①口模温度太低②口模内壁不干③净压缩空气供气不足或漏气 ①适当提高温度②清理口模③加大供气或检查漏气并修理 壁厚不均匀 ①芯模与口模定位不正②塑化不均匀③牵引不正常④压缩空气不稳定⑤机头温度不稳定 ①应调整芯模与口模的中心位置②检查牵引装置③应是供气系统平稳④加强塑化系统的控制⑤检查机头加热装置是否完好,并使机头周边温度稳定 表面黑纹 ①原料添加剂分散不均②原料流动性太差③机头部位及过滤网温度过高④机头过滤网及分流版等结构不良⑤过滤网未清理干净 ①改进混合,加强搅拌提高分散性能②改进原料配方③适当降低温度④ 检查过滤网及分流版⑤ 清理过滤网 表面皱纹及波纹 ①口模温度过高或加热不均匀②冷却定型装置供水不足,水温较高③牵引速度太慢④口模出料不均匀 ①检查加热装置是否损坏,降低温度适当②增加供水量③加快牵引速度④ 调整口模缝隙 内壁裂痕 ①原料混有杂质②芯模温度低③料筒温度低④ 牵引速度过快⑤ 润滑剂太多 ①进行原料预处理②提高芯模温度③提高料筒温度④ 减慢牵引速度⑤ 调整配方

三、 PVC制品生产工艺之塑化度讲义

1、塑化度对产品性能的影响:

PVC产品的性能与塑化度息息相关,塑化度不良,制品发脆,力学性能不能达到要求;塑化度过高,制品会出现黄线,力学性能也不合格,塑化度在PVC制品的加工过程中是非常重要的。

1、当塑化度60%时,拉伸强度*高;

2、当塑化度65%时,冲击强度*高;

3、当塑化度70%,断裂伸长率*高;

对于生产给水用管材的物料塑化度为60-65%为*宜。因为在这范围内它能体现拉伸强度和冲击强度两个性能。

2、温度对塑化度的影响:

高分子材料在低于80℃时不能成熔体,呈玻璃态,处于玻璃态的物料即硬又脆,在玻璃态下材料不能加工;随着温度的升高到160℃时物料处于高弹态,但在该区域物料还是无法流动,只能使物料变软、粘弹性增加;真正能达到PVC熔体加工的、而且有流动性的,温度应在160-200℃之间,但是对于任何稳定剂,在温度高于200℃时,长期受热,物料又分解了,

所以在控制塑化度时,温度只能控制在160-200℃之间。在这40℃的温差范围内,PVC的温度设置在170-180℃之间时,塑化较好。

3、提高塑化度的方法:

1、通过提高机身和螺杆的温度。

2、待螺杆转速正常时,提高喂料机的喂料速度来提高塑化度

3、在挤出机额定转速和满足喂料的情况下,提高挤出机的转速。

4、给干粉料一个良好的熟化期(12—48h)

熟化期的作用:

1、消除静电、减少污染

2、增加表观密度

3、提高塑化度

4、低分子聚合分散均匀,防止挤出不稳定。

5、通过降低合流芯的温度来提高部分塑化度。

4、如何判断塑化度:

1、通过主机电流判定塑化度以(65/132生产线为例,主机电流以46-52A为宜,我公司因为是低钙产品,以45-50A为宜。前提是:螺杆转速16~22r/min

-

产品搜索

-

公司相册

-

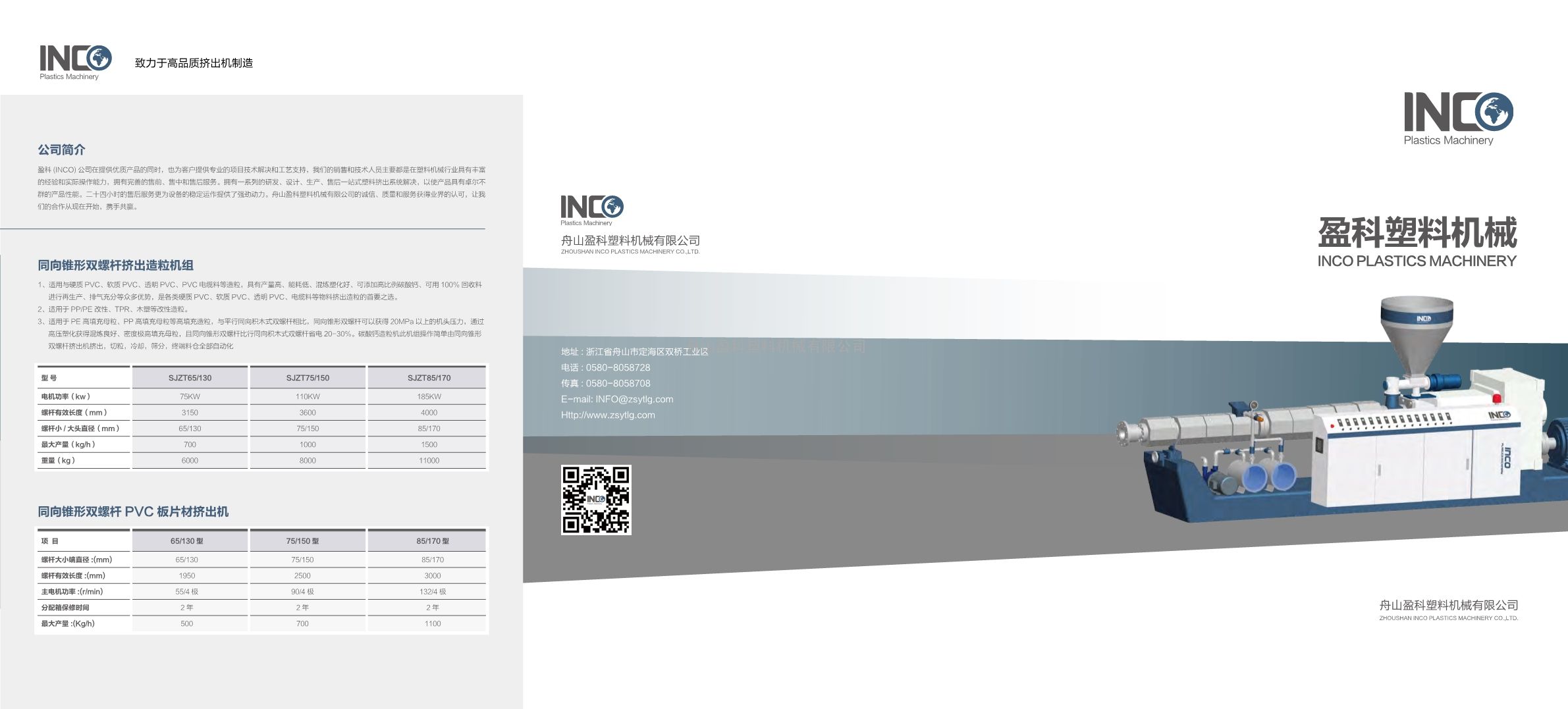

舟山盈科塑料机械电子样本

6张图片 -

新型高速同向锥型双螺杆挤出机

2张图片 -

我的相册

103张图片

-

扫一扫,手机浏览

扫一扫,手机浏览